Materiał Partnera

Artykuł sponsorowany

Redakcja nie ponosi odpowiedzialności za treść artykułu i osobiste poglądy autora.

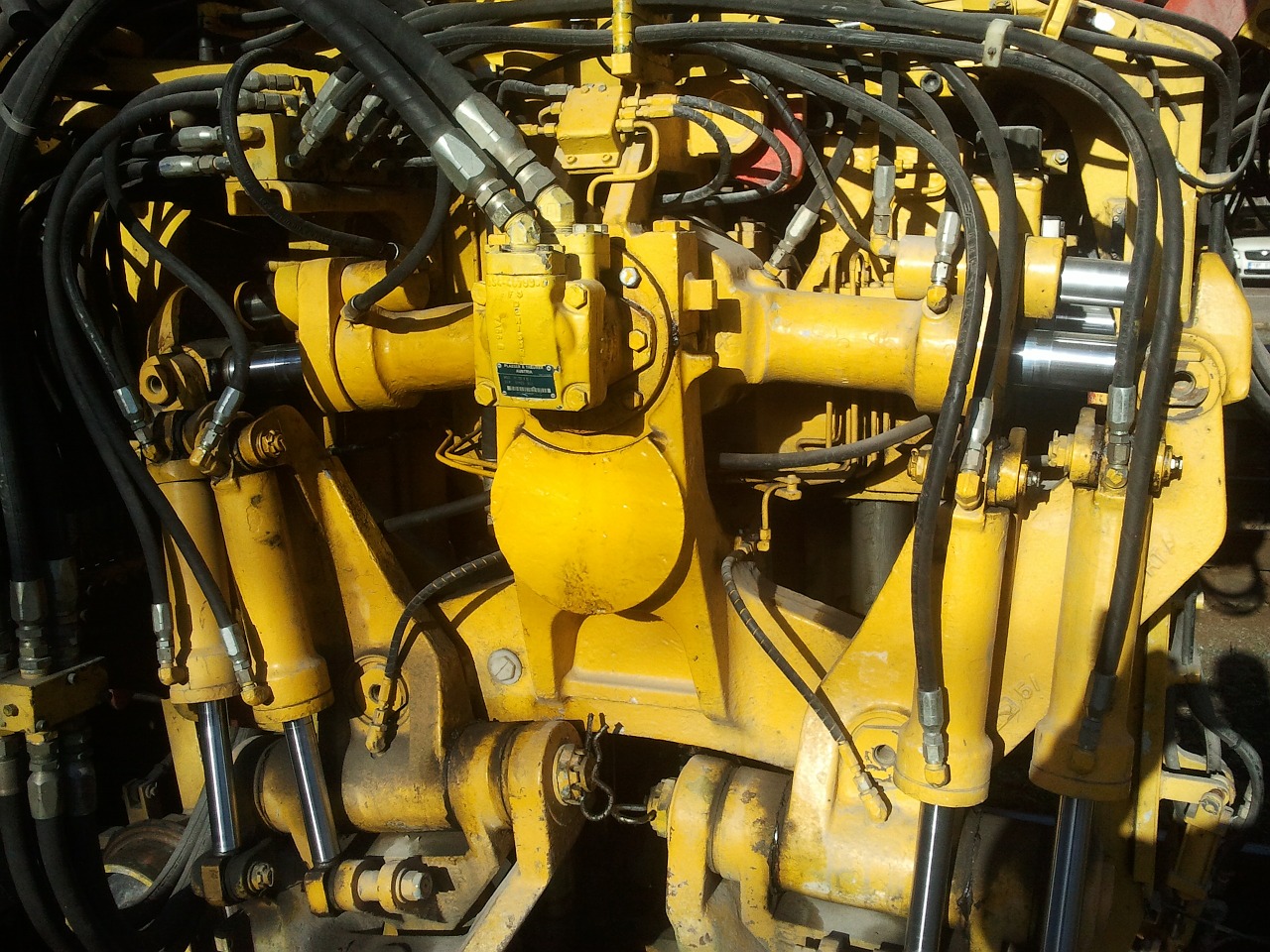

Węże przemysłowe są kluczowym elementem wielu systemów i procesów w różnych branżach, od przemysłu chemicznego, przez petrochemiczny, aż po spożywczy i budowlany. Ich głównym zadaniem jest transport cieczy, gazów, substancji stałych oraz mieszanin między różnymi komponentami systemów. Wybór odpowiedniego węża nie jest jednak prostym zadaniem, gdyż wymaga uwzględnienia wielu technicznych i operacyjnych aspektów, które mają bezpośredni wpływ na efektywność, bezpieczeństwo i trwałość systemu.

W obliczu rosnącej złożoności procesów przemysłowych oraz różnorodności zastosowań, dobór właściwego węża staje się kluczowym zadaniem. Niewłaściwy wybór może prowadzić do poważnych problemów, takich jak awarie systemów, wycieki, a nawet zagrożenia dla zdrowia i życia pracowników. W związku z tym, precyzyjne określenie wymagań oraz zastosowanie odpowiednich parametrów technicznych jest niezbędne dla zapewnienia niezawodnej pracy systemów.

W niniejszym artykule omówimy kluczowe czynniki, które należy wziąć pod uwagę przy wyborze węża przemysłowego.

Właściwy dobór węża w zależności od medium jest kluczowy dla zapewnienia efektywności systemu, bezpieczeństwa operacji oraz trwałości węża.

Węże do transportu cieczy muszą być odpowiednio dobrane do rodzaju cieczy, jej właściwości oraz warunków roboczych. Węże do wody są zazwyczaj wykonane z materiałów odpornych na działanie wody, takich jak gumy syntetyczne lub węże z tworzyw sztucznych. W przypadku wody pitnej, węże muszą być zgodne z normami zdrowotnymi i posiadać odpowiednie certyfikaty, takie jak NSF czy FDA.

W przypadku transportu chemikaliów, węże muszą być wykonane z materiałów odpornych na działanie danej substancji. Na przykład, dla kwasów i zasad używa się węży z fluoropolimerów, które są odporne na korozję i chemiczne działanie. Ważne jest także, aby wąż był odporny na ewentualne wylewy lub wycieki chemikaliów.

Węże do transportu olejów i paliw muszą być wykonane z materiałów odpornych na działanie substancji ropopochodnych. Powinny być wyposażone w warstwy ochronne, które zapobiegają przenikaniu oleju lub paliwa do środowiska zewnętrznego.

Węże do transportu gazów palnych, takich jak gaz ziemny czy propan, muszą być wykonane z materiałów odpornych na działanie tych substancji oraz spełniać wysokie standardy bezpieczeństwa, aby zapobiec wyciekom i eksplozjom. Węże te często mają dodatkowe warstwy ochronne, które zwiększają ich bezpieczeństwo. W przypadku gazów przemysłowych, takich jak tlen czy azot, węże muszą być dostosowane do wysokich ciśnień i ewentualnych zmiennych warunków roboczych. Węże do gazów przemysłowych często mają dodatkowe powłoki wzmacniające i muszą spełniać normy bezpieczeństwa dotyczące ciśnienia i wytrzymałości.

Węże używane do transportu materiałów ściernych muszą być wykonane z materiałów odpornych na ścieranie, takich jak węże z wzmocnionymi wkładkami lub powłokami. Materiały te pomagają w zapobieganiu uszkodzeniom mechanicznym i przedłużają żywotność węża.

Węże do transportu ciężkich i szorstkich materiałów mogą wymagać wzmocnień, takich jak siatki metalowe lub warstwy ochronne, które pomagają w utrzymaniu integralności węża podczas transportu.

W przypadku transportu mieszanin, które mogą zawierać zarówno ciecze, gazy, jak i materiały stałe, węże muszą być dostosowane do specyfiki danej mieszanki. Węże do transportu mieszanin muszą być elastyczne, aby radzić sobie z różnymi właściwościami fizycznymi mieszanki oraz odpornie na wszelkie uszkodzenia mechaniczne.

Maksymalne ciśnienie robocze, czyli najwyższe ciśnienie, które wąż jest w stanie wytrzymać podczas normalnej pracy, jest kluczowym parametrem do rozważenia. Każdy wąż przemysłowy ma określony maksymalny dopuszczalny poziom ciśnienia, który jest zazwyczaj podawany przez producenta. Upewnij się, że wybrany wąż ma odpowiednią klasę ciśnienia, która jest wyższa niż maksymalne ciśnienie robocze w Twoim systemie.

W aplikacjach, gdzie ciśnienie jest zmienne lub pulsacyjne, węże muszą być dostosowane do tych zmiennych obciążeń. Ciśnienie pulsacyjne, które występuje w systemach takich jak pompy tłokowe czy kompresory, może prowadzić do szybszego zużycia węża. Węże przeznaczone do takich aplikacji powinny mieć właściwości absorbujące wibracje i zmienności ciśnienia. Mają specjalne wzmocnienia lub konstrukcje, które pozwalają na lepszą adaptację do tych warunków. Mogą być wyposażone w dodatkowe warstwy, które zmniejszają wpływ pulsacji na strukturę węża.

Wysokie temperatury mogą wpływać na wytrzymałość materiałów węża, co może obniżać jego maksymalne ciśnienie robocze. Warto zwrócić uwagę na specyfikacje producenta, które powinny uwzględniać zmiany w ciśnieniu roboczym w zależności od temperatury.

Chemikalia mogą wpływać na strukturę materiału węża, co może również wpłynąć na jego zdolność do wytrzymywania ciśnienia.

Temperatura, w jakiej wąż będzie używany, ma duże znaczenie dla wyboru odpowiedniego materiału. Każdy wąż przemysłowy ma określony zakres temperatur, w którym może być bezpiecznie używany. Ważne jest, aby ten zakres był zgodny z wymaganiami aplikacji.

Węże stosowane w niskotemperaturowych środowiskach muszą być wykonane z materiałów, które pozostają elastyczne i nie kruszeją w zimnych warunkach. Węże z elastomerów syntetycznych, takich jak neopren czy PVC, często sprawdzają się w niskich temperaturach, ale warto upewnić się, że są one przystosowane do pracy w danym zakresie temperatur.

Węże stosowane w wysokotemperaturowych aplikacjach muszą być odporne na deformacje i utratę właściwości mechanicznych w wysokich temperaturach. Węże z gumy silikonowej, fluoropolimerów lub specjalnych kompozytów mogą wytrzymać wysokie temperatury i utrzymać swoje właściwości robocze.

Różne materiały mają różne progi temperatur, powyżej których mogą się rozkładać lub tracić swoje właściwości. Na przykład, guma naturalna może zacząć tracić swoje właściwości w temperaturach powyżej 80°C, podczas gdy guma silikonowa może wytrzymać temperatury do 300°C.

Wybór odpowiednich materiałów do produkcji węża jest kluczowy dla zapewnienia jego odporności na różne chemikalia:

Fluoropolimery (PTFE): PTFE (politetrafluoroetylen) jest materiałem o wyjątkowej odporności na większość chemikaliów, w tym kwasy, zasady i rozpuszczalniki organiczne. Węże PTFE są idealne do aplikacji wymagających odporności na agresywne chemikalia.

Guma NBR (Nitrilowa): NBR jest odporną na oleje i paliwa gumą, ale jej odporność na kwasy i zasady jest ograniczona. Węże z NBR są odpowiednie do aplikacji z węglowodorami, ale nie są zalecane dla silnych kwasów i zasad.

Guma EPDM: Guma EPDM (etylenowo-propylenowo-dienowa) jest odporną na działanie wody, pary i niektórych chemikaliów, ale jej odporność na węglowodory jest ograniczona. Jest to dobry wybór dla aplikacji wymagających odporności na parę i wodę.

Elastomery fluorowe: Elastomery fluorowe, takie jak FKM, oferują wysoką odporność na chemikalia, w tym na agresywne kwasy, zasady i rozpuszczalniki. Są idealne do aplikacji wymagających wysokiej odporności chemicznej.

Elastyczność węża jest ważna w przypadku aplikacji wymagających częstych ruchów lub zmian kierunku. Węże o wysokiej elastyczności są idealne do aplikacji, gdzie wąż będzie musiał się wyginać lub poruszać. Węże o niskiej elastyczności mogą być stosowane w systemach, gdzie wąż jest stałej długości i nie wymaga dużych ruchów. Węże używane do transportu elektryczności muszą być przewodzące lub posiadać odpowiednie właściwości elektroizolacyjne, jeśli wymagane.

Węże przeznaczone do transportu materiałów ściernych powinny być wykonane z materiałów odpornych na ścieranie, takich jak węże z powłokami metalowymi lub specjalnymi kompozytami.

Węże narażone na uderzenia, wibracje lub mechaniczne obciążenia powinny być wzmacniane, aby zwiększyć ich trwałość.

Węże przemysłowe winny spełniać odpowiednie normy i certyfikaty, takie jak ISO, CE czy FDA, które potwierdzają jego zgodność z określonymi standardami bezpieczeństwa i jakości. Zawsze należy sprawdzić czy wąż jest zgodny z normami branżowymi, które mogą mieć zastosowanie w danej aplikacji.

Ostateczny wybór węża powinien uwzględniać również aspekt kosztów i wydajności. Droższe węże mogą oferować lepsze właściwości i dłuższą żywotność. Powinno się uwzględnić również koszty eksploatacji, takie jak konserwacja i ewentualna wymiana, które mogą wpłynąć na całkowity koszt użytkowania węża.

Wybór odpowiedniego węża przemysłowego wymaga uwzględnienia wielu kluczowych czynników, takich jak rodzaj medium, ciśnienie robocze, temperatura, odporność na chemikalia, elastyczność, ścieralność oraz normy branżowe. Dobrze dobrany wąż nie tylko zapewni efektywność i bezpieczeństwo operacji, ale również przyczyni się do dłuższej trwałości i mniejszych kosztów eksploatacji. Przeanalizowanie wszystkich tych aspektów pozwala na dokonanie świadomego wyboru, który spełni wszystkie wymagania konkretnej aplikacji.